半導体製造で培った生産管理技術を応用

センシング技術を駆使した

東芝の植物工場

2015年10月23日

東芝は事業の柱の一つ「ヘルスケア領域」における新規事業として、神奈川県横須賀市に植物工場を新たに設置。工場内のクリーンルームで安全に育てた野菜を販売する事業を開始した。新規事業として野菜の販売を手掛けたその背景とともに、工場内で生かされているセンシング技術や今後のIoTサービスへの展開の可能性について話を聞いた。

半導体製造のノウハウを生かした東芝の植物工場

株式会社東芝

研究開発統括部

マーケティング戦略室

植物工場プロジェクトチーム

プロジェクトリーダー 博士(工学)

松永 範昭

2014年9月に竣工した、横須賀にある植物工場「東芝クリーンルームファーム横須賀」。厳格に管理された1200m2のクリーンルームで、土を使わずに水耕栽培で野菜が作られており、1日最大8000株の出荷能力を備えている。現在はフリルアイスとコスレタスを中心に、水菜、ベビーほうれん草、スイスチャードの5種類の野菜を栽培し、その5種類がブレンドされたカップサラダや単品でパッケージングされた野菜の販売を行っている。

この植物工場という新たな事業のプロジェクトリーダーである松永範昭は、もともと半導体製造プロセス開発に関わった経験を持っており、同様にプロジェクトメンバーの3分の1が半導体部門出身者だという。この事業に関わったきっかけについて、松永は次のように振り返る。「前職は半導体のプロセス開発に携わっていました。2008〜2011年頃その半導体部門の中で新規事業の種を探すプロジェクトが立ち上がり、そこで農業関連の新規事業を検討した経験があります。その後、本社直轄の新規事業開発部が発足し、その一つとして植物工場ビジネスのプロジェクトが持ち上がりました。半導体の世界にいながら農業関連事業を検討している人間がいるということで、私に声がかかったのです」。

植物工場の特長は、ラックや空調などのハードウェアではない。「極論すれば、植物工場を構成するハードウェアは買ってきて並べれば誰でもできてしまいます」と松永が語るように、植物工場を構成するハードウェアは既に市場で販売されている汎用機器を組み合わせて作られている。

では、その特長はどこにあるのか。

カップサラダや単品で販売される

「東芝クリーンルームファーム横須賀」の野菜

それは、データを元にアクションを起こしていく“データドリブン”な生産をするプロセスエンジニアリングにあると松永は説明する。「半導体製造で培われた生産管理技術を採用しており、まるで工業製品を製造するかのような徹底したプロセス管理が行われています」。

プロセスの最適条件を探したり、コストを下げるために生産性向上技術を開発したりといった半導体製造プロセス開発で行われる開発が、そのまま野菜作りに応用されている。生育に必要な温度や湿度、光量、二酸化炭素量などのデータが全てセンシングされ、管理されており、その結果、味や見た目、風味など同じ品質の野菜が安定して生産できるようになっている。

半導体製造で培った管理手法を生かしているのはそれだけではない。工場内のオペレーターへ作業を指示する業務管理の部分でも、そのノウハウが役立てられている。「今日、収穫すべき野菜の棚とその範囲、苗の移動、種まきのタイミングなど、全ての作業指示をシステムで管理しています」(松永)。

東芝グループが一丸となり、竣工してからわずか3カ月後の出荷を実現

株式会社東芝

インダストリアルICTソリューション社

製造・産業・社会インフラソリューション事業部

スマート・エネルギーソリューション技術部

スマートコミュニティ・ソリューション技術担当

参事

豊田 勇

この植物工場において作業者の業務管理や野菜生産のプロセス管理、現場に設置された各種センサー情報を見ることができる遠隔監視システムなどの情報システム領域で活躍しているのが、東芝インダストリアルICTソリューション社だ。同社の豊田勇は、次のようにその経緯を説明する。「植物工場に関する新規事業が始まることを知り、何か一緒にできないかと松永さんにコンタクトをしたのがきっかけです。そこでセンサーの選定や生産管理システムの開発など、私たちインダストリアルICTソリューション社が得意とする業務を担当させてもらえることになったのです」。

実は、2014年9月に竣工してからわずか3カ月後の11月末には商品の出荷を開始するなど、植物工場としては非常に短期間に立ち上がった経緯がある。「1日でも早く立ち上げてデータをセンシングし、最適化条件を見つけ出していくことが必要でした。半導体製造では、例えば、最先端の露光装置が開発されないと回路線幅の微細な半導体最先端デバイスを作ることができません。しかし、一般的なハードウェアを組み合わせて作る植物工場ではそうではありません。できるだけ早く植物工場を立ち上げ、生産を開始し、市場での先行性を確保することが最も重要なことなのです」(松永)。

温度や湿度をモニタリングするセンサー

その迅速な立ち上げを支援するべく、情報システム領域は豊田が行うことになったというわけだ。「植物工場を手掛けるということ自体が初めての経験でしたので、そもそも短期間なのかどうかもよく分からなかったのが本音です。ただ、工場の立ち上げを行った装置メーカーの担当者から『この規模だと通常は倍以上の工期が必要』と聞かされたとき、稼働までの期間の短さを実感、武者ぶるいしました」(豊田)。

無農薬のおいしい野菜を安定して、しかも安く提供するために

クリーンルーム内の環境で

無農薬で育つ葉物野菜

一般的に水耕栽培で作られる野菜は、何かしらの付加価値をつけて提供することが多い。ビタミンやポリフェノールが一般の野菜に比べて多く含まれているといった「機能性野菜」の開発が流行となっている。「同じような植物工場で作られているからこそ、他社と差異化できる特長を持たせた野菜を作っていこうというのが一般的な考え方です。しかし、このような機能性野菜の作り方は、世の中に数多くの論文も発表されているなど、技術的にはさほど難しいことではないと感じています。しかし、機能性野菜は一時的な話題にはなるものの、継続した需要の喚起にはつながらないのではないかと考えています」(松永)。以前、視察で訪れた農業先進国といわれるオランダにおいても、機能性野菜については全く注目されていない状況だったという。毎日のように食べるものだから、機能性や珍しさよりも、“安くて、おいしくて、飽きない野菜”を提供することが重要であるというオランダの農家の考え方に松永は共感した。

「一般の農業では季節や環境変動の影響のために、安定した品質や期待する品質で野菜を作ることは大変難しいと思います。さまざまなパラメーターを任意に設定することで味や形、食感などが科学的に操作できることが植物工場のメリットです。だからこそ、おいしいと感じる野菜を、安定して安く作ることに私たちの科学の力を注力するべきだというのが私の考えです」

また、味や品質を科学的に作り込むことができるということに加え、クリーンルームで野菜を栽培することのメリットがある。それは、葉物野菜を無農薬で作ることができるという点だ。「クリーンルームで野菜を育てているので、出荷時点では、野菜に付着している菌が極めて少なく、野菜が腐りにくいという特長があります。

また、閉鎖された空間だからこそ病気になりにくく、害虫が発生しないので一切農薬を使わずに育てることができます。葉物野菜やハーブを無農薬で作るというのは、実はミラクルなことなのです」と松永は力説する。

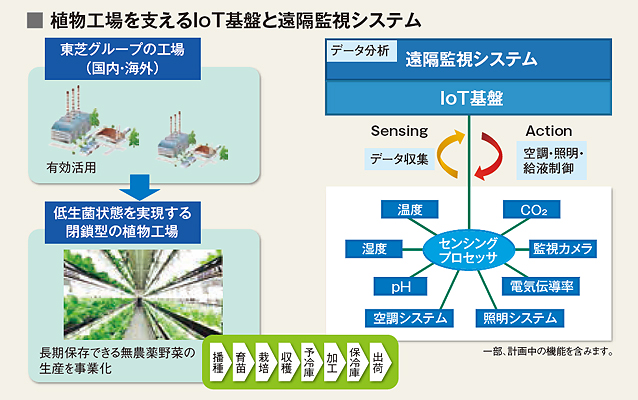

■植物工場を支えるIoT基盤と遠隔監視システム

原因調査のためにデータを収集・蓄積

天井の透明の筒は空調用のダクト

このような安定した環境で安全な野菜作りを支えている技術の一つが、工場内の環境変化を読み取るセンシング技術だ。

「工場内は温度や湿度などが一定の条件で管理されており、環境変化は基本的に起こらないように管理しています」(松永)。

実際にセンシング技術が活用されるのは、特定の事象が発生した場合の追跡調査の際だ。「例えば、野菜に病気が起こった場合、そこには何かしらの原因があるはずです。ただ、野菜はしばらくの間であれば環境変化に耐えてしまうため、数週間前に起こった変化がその原因の可能性も出てきます。その原因を探る際に必要なデータを、センシング技術によって日々収集・蓄積しているのです」。現在、センシングを行うためのセンサーは、クリーンルーム内の野菜を育てるエリア内に10点ほどの測定ポイントを置いており、工場が稼働してからのセンサー情報は全て蓄積されている。

東芝クリーンルームファーム横須賀では、あらゆる環境パラメーターが管理されており、異常モニタリングという視点でのセンシングデータ活用は大いに役立っていると松永は説明する。

「あるとき、外出先から二酸化炭素(光合成を促進するために栽培エリアに二酸化炭素を投入している)のデータを見ていたら、いつもはきれいな波形で現れるはずの二酸化炭素の濃度遷移波形に乱れがあることが判りました。工場へ電話をして二酸化炭素ボンベが空になっていないかという指摘をしたこともあります。予期せぬ出来事をセンシングデータで見逃さないというのも有効なデータ活用の一例です」。

温度や湿度、栽培溶液の濃度など、それぞれのセンシングデータには上限下限の管理幅が設定されており、管理画面上でしきい値を超えたことが可視化できるようになっている。さらに、二酸化炭素については過剰に濃度を上げると酸欠になるリスクもあるので管理幅だけでなくセンサーを二重化し、独立した制御装置に加え、バックアップとしてセンシングデータのしきい値を超えた場合はアラームメールが送信されるような安全管理の仕組みにもなっている。

業務管理にも進むデータ活用の波

60%だった「ほうれん草の発芽率」が90%へ向上

工場内での業務管理でもデータ活用が進んでいる。業務管理システムでは作業者と作業の実施日時がシステムに記録されている。集めたデータから分かった興味深い結果の一つとして、作業者によって種の発芽率が違うことがある。「“播種”という作業指示の内容は変わらないものの、種の沈め具合や前処理された種の最適な見極め方など、まだパラメーター管理されていないところに大きな違いが出てくるのです。そこで、発芽率の高い上位3名を生産現場で発表したところ、そのテクニックを作業者同士がお互いに学ぼうという動きが起こり、結果としてスキルの底上げにつながったということがありました」(松永)。発芽率が比較的低いほうれん草などは当初60%程度の発芽率だったが、今は90%近いところまで高めることに成功している。さまざまな場面でデータが生かされている一例だ。

この植物工場は、東芝における新規事業というだけでなく、今後のIoTサービスへの応用も含めたさまざまな実証実験の場として、社内外から注目されている。「温度や湿度、光、振動などのデータを蓄積するデータロガーを社内で開発していましたが、このロガーが最初に持ち込まれて検証実験をしたのがこの植物工場です。あるとき、出荷したレタスが結露するという事象が発生したことがあります。

原因を探るべく流通過程における温度や湿度などの変化を読み取るためにデータロガーを野菜にくくり付けてデータを収集してみました。その結果、納品した先のお店の冷蔵庫の温度設定が想定よりも低くなっていたことが原因ということが明らかになり、問題を解決したという例もあります」(松永)

工場ソリューションとしてのノウハウの販売も視野に

今後の展開について松永は「野菜販売の事業以外にも、植物工場をそのまま建設する工場ソリューションの展開をはじめ、レストランや介護施設、病院などに設置できる本棚サイズのミニラックをハードウェアで提供するビジネスも検討しています」。

他にも、野菜がよく育つように最適化された専用LEDなど、部材単位での販売も視野に入っている。「生産管理システムは大きな売りの一つになります。工場の特長でもあるプロセスエンジニアリングを武器に、植物工場で培ったノウハウをコンサルテーションとして提供したいとも考えています」と松永。豊田は「このプロジェクトに関わらせていただいた人間として、まずは野菜がたくさん売れるとうれしいですね。そして次への展開においては、情報システムの領域をIoTサービスで底上げ支援ができるよう、一緒になって取り組んでいきたいと思います」と語る。また、以前からスマートコミュニティ事業にも関わってきた豊田は「24時間365日稼働している植物工場だからこそ、太陽光発電や蓄電池など東芝グループが持っているソリューションを組み合わせるなど、環境に配慮した仕組みが必要になってきます。IoTとしてセンシングデータを活用し、スマートコミュニティ的な発想でエネルギー効率の最適化が図れるような環境を実現したいです」とその意気込みを語る。

東芝の新たな取り組みとして立ち上がった植物工場だが、センシングデータの利活用という好事例として、専門技術を結集させ、さまざまな人が協力して一つのサービスを実現するという東芝のIoTサービスへの応用展開が今後期待できることだろう。

*本記事は弊社情報誌「T-SOUL 16号」に掲載されており、2015年8月28日に取材した内容を基に構成しています。

記事内における数値データ、組織名、役職などは取材時のものです。